Kaizen (amélioration continue)

Kaizen est une méthode d'amélioration continue qui part du principe que de petites améliorations progressives peuvent se traduire par des progrès notables.

Cette méthode s'appuie avant tout sur la coopération et la responsabilisation. Elle s'oppose aux stratégies prônant des changements radicaux ou des décisions verticales descendantes pour obtenir les transformations souhaitées. Au cœur de la « production au plus juste » (lean manufacturing en anglais), encore appelée toyotisme, elle a été développée dans le secteur de la fabrication pour diminuer le nombre de défauts, éliminer le gaspillage, booster la productivité, favoriser la motivation et la responsabilisation du travailleur, et promouvoir l'innovation.

Le Kaisen, dans son acception la plus large incluant une multitude d'interprétations, a ensuite été adopté dans bien d'autres secteurs, y compris celui de la santé. Il est possible de l'appliquer dans tous les domaines professionnels, mais aussi dans sa vie personnelle. Le Kaizen a recours à plusieurs approches et plusieurs outils, comme la cartographie de la chaîne de valeur, qui documente, analyse et améliore les flux d'information ou de matériaux nécessaires à la production d'un produit ou service, ou la gestion intégrale de la qualité (GIQ), un cadre de gestion qui implique les travailleurs à tous les niveaux afin de mettre l'accent sur les améliorations liées à la qualité. Peu importe la méthodologie : la réussite du Kaizen repose sur l'adoption et le soutien de cette stratégie à tous les échelons de l'entreprise.

Kaizen, qui est la contraction de deux mots japonais, signifie « changement positif » ou « amélioration ». Plus généralement, il se traduit aujourd'hui par la notion d'« amélioration continue », et ce concept est associé à la méthodologie de la production au plus juste. Il trouve son origine dans les cercles de qualité japonais, nés après la Seconde Guerre mondiale.

Ces cercles, ou groupes d'employés, avaient pour but d'éviter les défauts chez Toyota. Ils ont été créés en partie à l'issue de la visite dans le pays de consultants américains en gestion et en productivité, notamment W. Edwards Deming, qui soutenaient que le contrôle de la qualité devait revenir davantage aux travailleurs de première ligne. Le Kaizen a été exporté en Occident et popularisé par Masaaki Imai en 1986, grâce à son ouvrage intitulé Kaizen : La clé de la compétitivité japonaise.

Tout comme la production au plus juste, le Kaizen est complémentaire de Six Sigma.

Les dix principes du Kaizen

La mise en place de la méthode Kaizen exige que l'ensemble de l'entreprise adopte un état d'esprit bien particulier. C'est pourquoi les 10 principes suivants, qui définissent l'esprit Kaizen, sont considérés comme essentiels à ce mode de pensée :

- Remettre en question l'état actuel des choses.

- Résoudre les problèmes de manière proactive.

- Ne pas accepter le statu quo.

- Ne pas chercher la perfection, mais se contenter d'un changement adaptatif par itération.

- Corriger les erreurs dès qu'elles apparaissent.

- Créer un environnement où chacun se sent habilité à contribuer.

- Ne pas se contenter de la solution évidente, mais se poser cinq fois la question « pourquoi » afin d'identifier la cause première du problème.

- Prendre en compte les informations et les opinions de plusieurs personnes.

- User de créativité pour trouver de petites améliorations à bas coût.

- Ne pas perdre de vue que les possibilités d'amélioration sont infinies.

Fonctionnement de la méthode Kaizen

Le Kaizen s'appuie sur la conviction selon laquelle toute chose peut être améliorée et rien n'est figé. Il repose également sur le principe de respect de la personne. Ce mode de gestion permet d'identifier des problèmes et des opportunités, puis de créer des solutions et de les appliquer, et de répéter ce processus pour tous les problèmes qui n'ont pas été résolus de manière adéquate. Les sept étapes suivantes créent un cycle d'amélioration continue et fournissent une méthode systématique permettant d'exécuter ce processus.

Cycle Kaizen d'amélioration continue :

- Impliquer les employés. Chercher à impliquer les employés en faisant appel à eux pour identifier les problèmes. Cela crée un climat de confiance qui motive au changement. Le plus souvent, cette étape se matérialise sous forme de petits groupes de personnes chargées de rassembler et transmettre des informations provenant d'un groupe plus large d'employés.

- Trouver les problèmes. En s'appuyant sur les commentaires de tous les employés, créer une liste de problèmes et d'opportunités potentielles. Ne répertorier que les principaux problèmes s'ils sont nombreux.

- Créer une solution. Inciter les employés à proposer des solutions créatives, en encourageant toute forme d'idée. Retenir une ou plusieurs solutions parmi les idées soumises.

- Tester la solution. Appliquer la solution retenue, en impliquant toutes les parties prenantes. Créer des programmes pilotes ou tester la solution par petites étapes.

- Analyser les résultats. Contrôler régulièrement les progrès, en prévoyant un point de contact et en prenant toujours soin d'impliquer au mieux le personnel de terrain. Evaluer la réussite du changement.

- Standardiser. Si le résultat est positif, adopter la solution dans toute l'entreprise.

- Répéter. Répéter ces sept étapes en boucle, tout en testant de nouvelles solutions si elles se présentent et en traitant de la même manière toute nouvelle liste de problèmes.

Autres méthodes :

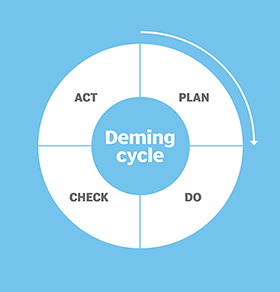

Il existe un cycle similaire composé de quatre étapes : le PDCA, acronyme de « Plan, Do, Check, Act » (planifier, réaliser, vérifier et assurer/améliorer). Il est parfois nommé cycle de Shewhart ou de Deming.

Les entreprises ont parfois recours à des événements Kaizen (« Kaizen event ») pour déclencher des changements.

Types d'événements Kaizen

Bien que l'objectif du Kaizen soit le changement culturel généralisé, plusieurs événements, destinés à donner le coup d'envoi aux initiatives Kaizen ou à traiter un ensemble de problèmes spécifique, ont vu le jour.

En Occident, de telles initiatives visant à mettre en place des changements rapides pour atteindre un objectif à court terme sont souvent toute l'étendue des mesures Kaizen. Les événements Kaizen portent plusieurs noms : blitz Kaizen, chantier Kaizen, chantier d'amélioration ciblée ou d'amélioration continue, etc. Ils peuvent en outre faire appel à divers outils ou cibler des domaines précis, comme les 5S, la maintenance productive totale et la cartographie de la chaîne de valeur.

Les 5S dans le cadre du Kaizen

Les 5S visent à mettre en place un lieu de travail idéal, essentiel pour asseoir le système Kaizen. La démarche des 5S prône l'ordre visuel, le rangement, la propreté et la standardisation comme moyens d'améliorer rentabilité, efficacité, service et sécurité. Les 5S japonais originaux sont énumérés ci-dessous, suivis de leur traduction.

- Seiri, Eliminer l'inutile : trier les objets du lieu de travail selon leur utilité et se débarrasser de ceux qui ne vous servent à rien.

- Seiton, Ranger : organiser les objets conservés de telle sorte qu'ils soient facilement accessibles en fonction de leur usage.

- Seiso, Nettoyer : maintenir le lieu de travail propre et rangé.

- Seiketsu, Standardiser (nettoyage standardisé) : systématiser les meilleures pratiques de nettoyage du lieu de travail.

- Shitsuke, Rigueur : suivre et faire évoluer ces mesures.

Avantages et inconvénients

Si la méthode Kaizen présente de nombreux avantages, elle n'est cependant pas adaptée à toutes les situations. Voici un aperçu de ses principaux points forts et points faibles, d'après les retours d'experts.

Avantages du Kaizen :

- L'aspect progressif de l'amélioration donne lieu à une approche plus douce du changement, par opposition aux opérations d'envergure qui risquent d'être abandonnées rapidement en raison de leur tendance à provoquer une résistance au changement.

- Le Kaizen favorise l'examen minutieux des processus de façon à réduire les erreurs et le gaspillage.

- Les inspections requises sont moins nombreuses, étant donné que le nombre d'erreurs est réduit.

- Le Kaizen est bénéfique pour le moral des employés, qui se sentent valorisés et utiles.

- Le travail d'équipe s'intensifie à mesure que les employés considèrent aussi les problèmes qui surviennent ailleurs que dans leur propre service.

- La place du client prend de l'importance tandis que la prise en compte de ses besoins est renforcée.

- Des systèmes sont mis en place pour encourager les améliorations à court et à long terme.

Inconvénients du Kaizen :

- Les entreprises caractérisées par le territorialisme et un mode de communication unidirectionnel doivent d'abord axer leurs efforts sur un changement culturel, afin de créer un environnement réceptif.

- Les événements Kaizen à court terme peuvent susciter l'excitation sur le moment. Mais celle-ci est superficielle et de courte durée, et disparaît par conséquent très vite.

Exemples réels d'application du Kaizen

Toyota est l'exemple type de l'application du Kaizen, mais d'autres entreprises y ont également eu recours avec succès. Voici trois exemples :

- Lockheed Martin. Cette entreprise d'aérospatiale est réputée pour sa promotion du Kaizen. Grâce à cette méthode, elle est parvenue à réduire ses coûts de fabrication, ses stocks et ses délais de livraison.

- Ford Motor Company. Lorsque Alan Mulally, adepte de la production au plus juste, a pris la direction de Ford en 2006, le géant de l'automobile était au bord de la faillite. Alan Mulally a mis en oeuvre la méthode Kaizen pour retourner la situation de l'entreprise de façon inédite jusqu'alors.

- Pixar Animation Studios. Pixar a adopté le modèle d'amélioration continue pour réduire le risque d'échec des films à trop gros budget. L'entreprise a su tirer parti des contrôles de qualité et des processus itératifs.