Reportage : la délicate conception d’un ordinateur portable

L’industrie des ordinateurs personnels a connu, en 2008, de nombreux remous, avec l’apparition des netbooks, la course à la finesse et l’introduction d’un nouveau type de production de châssis par Apple. Privilège rare, Lenovo a accepté de nous emmener dans les arcanes de son centre de conception et de développement de Pékin.

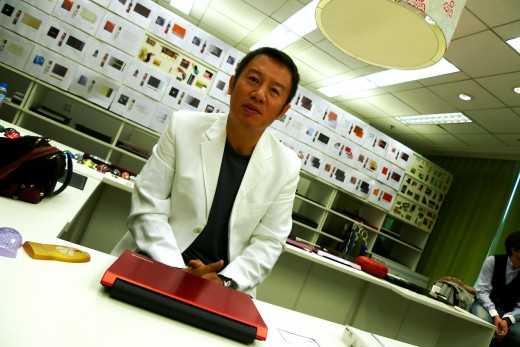

C’est Johnson Lee, directeur du design au centre d’Innovation et de Design de Lenovo à Pékin qui nous reçoit. Il est responsable de la conception des produits grand public du constructeur chinois. C’est à lui et à son équipe que l’on doit des appareils tels que l’ultraportable IdeaPad U110 ou encore le netbook IdeaPad S10. Pour lui, le design, c’est bien sûr une question de formes, de couleurs, de textures. Mais c’est aussi répondre aux attentes des utilisateurs, les clients, et s’intéresser à leur ressenti du produit : « quel sera l’environnement d’utilisation, selon quels scenarios ? » Et de relever, par exemple, qu’un ordinateur portable se conçoit principalement selon deux scenarios d’utilisation : machine fermée, transportée sous le bras, ou bien posée, capot ouvert. Ces deux seules observations ont un impact considérable sur les choix du constructeur : la prise en main doit être confortable et stable ; le capot doit être agréable à regarder et transmettre une image flatteuse. C’est là que, par exemple, intervient le choix d’un revêtement en aluminium teinté et gravé pour l’IdeaPad U110.

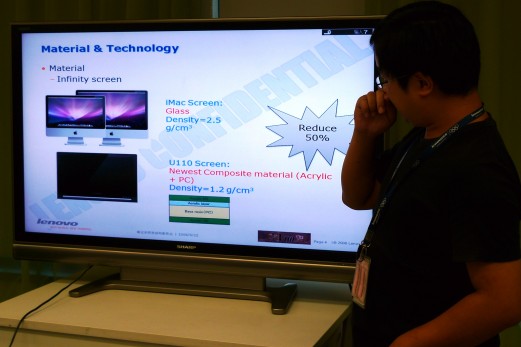

A l’ouverture du capot, Johnson Lee a voulu donner une impression d’espace et, surtout, de continuité entre l’écran et ses bords. La recette ? Elle se trouve dans l’iMac d’Apple. Mais Lenovo n’a pas utilisé de verre comme la firme à la pomme. Le chinois a préféré un matériau composite à base d’acrylique et de polycarbonate, très brillant, mais deux fois plus léger qu’une dalle de verre et mêmes dimensions. Poussant le concept jusqu’au bout, de manière d’ailleurs discutée par certains, Lenovo a prolongé ce noir brillant jusqu’au clavier, dans son intégralité.

Mais qui parle usages, parle aussi confort. Ainsi, Johnson Lee indique travailler à une solution pour permettre l’ouverture du capot d’une seule main ; quelque chose que seuls les ordinateurs portables d’Apple autorisent à ce jour. Mais il est déjà sur une piste : la forme de la tranche avant du U110, en biseau, élimine le besoin d’une encoche pour se saisir du capot et le déployer.

Connaître l’utilisateur

Mais que veut réellement le client ? Pour cela, il n’y a pas de formule magique : Lenovo s’en remet aux retours de ses équipes marketing, mais aussi de sondages. Pour des résultats parfois… erronés. Ainsi, lors de la conception du U110, le marketing insistait pour que le lecteur de DVD soit intégré à l’appareil. Les équipes de design ont parié sur un lecteur externe, permettant de concevoir une machine plus fine mais aussi… plus économique à produire. Deux maquettes sont réalisées. Un focus group tranche la question : c’est le modèle le plus fin qui emporte les suffrages.

Conception d'un ordinateur portable

envoyé par LeMagIT

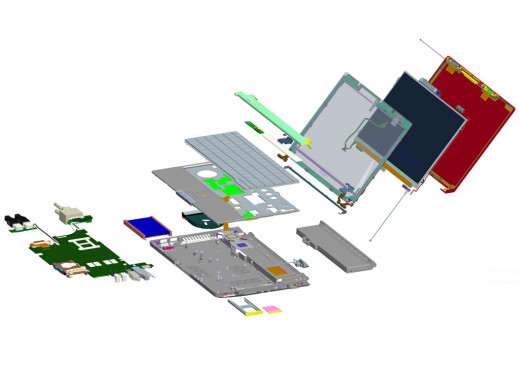

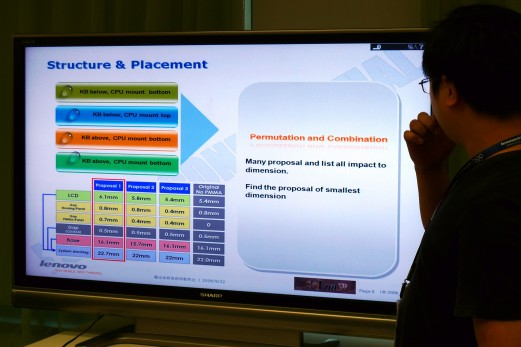

Premier compromis. Et c’est loin d’être le dernier. Le client veut une machine mince, mais à quel prix ? La réponse à cette question, Lenovo l’obtient avec ses partenaires, et notamment Quanta qui lui livre des barebones – portables pré-assemblés sans support de stockage ni processeur ou mémoire vive. L’épaisseur et le coût de la carte mère ne seront pas les mêmes selon que le processeur est placé sur le dessus ou sur le dessous ; il faut tenir compte de l’espace réservé entre écran et panneau de protection, mais aussi entre panneau de protection et clavier…

On l’aura compris, Lenovo est également tenu par les possibilités techniques de ses fournisseurs. Mais aussi par celles des utilisateurs. Comme le relève Johnson Lee, on peut miniaturiser les composants, on ne réduira pas la taille « du bras, de la main ou des doigts de l’utilisateurs ! » Du coup, selon lui, une diagonale de 10/11 pouces pour la dalle LCD constitue quasiment une limite en deçà de laquelle il n’est pas souhaitable d’aller : « cela permet d’avoir un clavier avec touches en pleine taille. » Et de préserver le confort d’utilisation…

Un processus long et semé d’embuches

Le processus complet de conception de l’ordinateur portable s’étend sur un an. Cela peut sembler beaucoup, mais c’est finalement relativement peu compte tenu de tous les éléments à aborder. Les équipes de design de Johnson Lee étudient ainsi toutes sortes d’échantillons de matériaux, aux couleurs et textures différentes, voire qui réagissent de manière particulière en fonction de la lumière. On en trouve sur les tables de la salle de réunion, avec quelques maquettes, mais aussi sur les rayonnages entiers d’une salle dédiée aux échantillons de matériaux que peuvent produire les fournisseurs. Mais l’une des étapes qui fut, pendant longtemps, particulièrement lourde, est celle de la conception mécanique qui touche au châssis. Aujourd’hui accéléré, le processus fait appel à la simulation informatique : la structure est modélisée dans un logiciel de CAO ; une baie de serveurs lames calcule les efforts supportés par le châssis selon différents scénarios. Les points de faiblesses éventuels sont aisément identifiés ; le processus de fabrication peut être adapté en conséquence. Ce fut le cas pour la plaque d’aluminium qui recouvre le capot du U110. Emboutie en une fois, elle aurait présenté de nombreuses fragilités. Elle est donc pliée en deux étapes.

Conception du capot de l'IdeaPad U110 de Lenovo

envoyé par LeMagIT

Une fois le processus de conception achevé, la production peut être lancée... après validation technique des premiers échantillons. Ceux-ci passent au travers de nombreux bancs d'essai : résistance aux variations de température, d'humidité et de pression, résistance des charnières du capot à l'ouverture, résistance aux projections d'eau, émissions électromagnétiques, émissions sonores... rien n'est laissé au hasard. L’assemblage en série des ordinateurs portables grand public de Lenovo est en bonne partie réalisé à Shanghai, dans l’usine de Lianxiang. Là, les barebones sont complétés en l’espace de quelques dizaines de secondes. Le rythme de travail, essentiellement manuel, est étourdissant. Chaque machine passe ensuite plusieurs dizaines de minutes sur un banc de test automatisé visant à vérifier la fiabilité des composants électroniques. Ce n’est qu’une fois ce test passé que les machines sont finalement emballées, regroupées en palettes, et expédiée vers leur destination finale.