ASICS conjugue impression 3D, jumeaux numériques et réduction d’émissions

Avec l’appui de Dassault Systèmes, l’équipementier sportif japonais s’essaye à la production localisée de paires de semelles personnalisées, imprimées en 3D. L’objectif, proposer des produits bas-carbone aussi bien adaptés à la récupération des sportifs de haut niveau que celle des coureurs du dimanche.

À Vélizy-Villacoublay, sur le campus de Dassault Systèmes, un préfabriqué tout de bois revêtu a pris place depuis six semaines. Les chercheurs et les ingénieurs d’ASICS, le concepteur japonais de chaussures de sport, orchestrent la confection de semelles.

Et pas n’importe quelles semelles. Ces éléments personnalisés sortent directement de trois imprimantes 3D LuxCreo. LuxCreo est une entreprise chinoise qui développe des imprimantes 3D consacrées à la production de solutions dentaires (prothèses, aligneurs, etc.) et orthopédiques.

Une micro-usine de pointe

Ce n’est là qu’une phase qui commence par le scan des pieds des clients d’ASICS. L’équipementier a intégré une technologie de réalité augmentée dans son application Mobile Foot ID. Celle-ci a été configurée pour produire un « jumeau virtuel » des pieds du porteur. Le scan, accompli en cinq étapes et en moins de dix minutes par un vendeur ou par le consommateur, génère un nuage de points transmis directement à la suite 3DExperience de Dassault Systèmes. ASICS emploie également un outil dédié, plus précis.

« On reconstruit un nuage de points qui permet d’avoir les caractéristiques, non seulement de la géométrie du pied, mais aussi ses points d’appui », explique Pascal Daloz, directeur général de Dassault Systèmes.

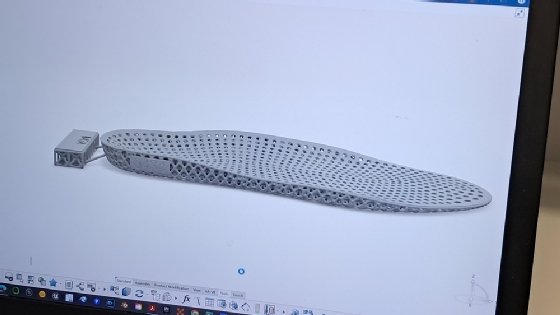

Ces données sont utilisées pour paramétrer le design 3D d’une paire de semelles préalablement conçue depuis l’outil CAO Catia. Selon la forme du pied et des besoins du porteur, un algorithme intégré dans le logiciel recalcule la structure en treillis. Le système prédit et génère le modèle 3D de la semelle intérieure à partir des données des pieds.

ASICS ne manque pas de données. Son institut des sciences du sport (ISS) a « étudié les pieds de plus d’un million d’individus » en trente ans d’existence.

Après un contrôle manuel, ces éléments sont transférés à une des trois imprimantes 3D. Quarante minutes plus tard, il n’y a plus qu’à décoller la paire conçue en élastomère – un dérivé de polymère de caoutchouc – de la plaque de la machine.

Les semelles subissent ensuite un traitement de choc. Elles sont lavées en centrifugeuse, puis secouées, pour enfin sécher dans un système de polymérisation par UV et un four industriel à basse température. Chaque étape est orchestrée en utilisant le MES Delmia, qui a été adapté à cette toute petite production.

En une demi-journée de travail, les ingénieurs de l’équipementier nippon produisent une quarantaine de semelles. Dans sa configuration actuelle, la chaîne de fabrication pourrait en imprimer une centaine si ASICS la faisait tourner 24 h/24 (en 3x8h). Là encore, les logiciels de Dassault Systèmes ont servi à modeler l’espace de travail. Deux opérateurs suffisent pour assurer le bon déroulement de cette production. « Nous avons le jumeau numérique du pied, de la semelle, des processus de fabrication et de l’usine », résume Pascal Daloz.

Cette unité de production modulaire, nommée ASICS Personalization Studio est un POC en préparation depuis 18 mois. ASICS entend localiser la fabrication d’éléments de chaussures personnalisés. Sa cible privilégiée ? Pour l’instant, les athlètes professionnels et semi professionnels, mais ASICS entend élargir sa clientèle à tous les sportifs. L’industriel s’attelle à faciliter la récupération physique des porteurs. « Le niveau exact de souplesse de la semelle peut être modifié pour chaque partie du pied, ce qui favorise la récupération physique en réduisant la tension, tout en améliorant les performances », assure-t-il.

Il imagine ensuite qu’il pourra personnaliser des paires « lifestyle ».

Trouver un marché au-delà du sport de haut niveau

Ce test grandeur nature débute dans la boutique parisienne d’ASICS qui met à disposition l’outil de scan. Les nuages de points sont ensuite envoyés à la mini-usine située à Vélizy-Villacoublay.

Il imagine aussi déployer des « studios » lors d’événements sportifs. La mini-usine est déjà sollicitée dans le cadre des Jeux olympiques de Paris 2024. Par exemple, le groupe japonais fournit Novak Djokovic, un ambassadeur exigeant. Le tennisman change de paires de chaussures tous les deux à trois matchs.

Le groupe japonais étudie la possibilité d’intégrer ses distributeurs dans ce dispositif. « Nous prévoyons de vendre [ces semelles personnalisées] dans nos magasins et ceux de nos distributeurs », indique Mitsuyuki Tominaga, président et directeur des opérations chez ASICS. « Nous formerons le personnel en magasin pour nous assurer qu’ils ont les connaissances nécessaires ».

« Nous avons également une activité e-commerce assez importante », poursuit le dirigeant. « Une fois que nous aurons les mesures d’un grand nombre de clients, je pense qu’il sera plus facile de les laisser commander en ligne plutôt que de les faire venir en boutique ».

En écho de cette stratégie omnicanale, les sites de production pourraient être partagés entre les magasins et les usines d’ASICS.

Les équipes de recherche d’ASICS considèrent que l’impression 3D et le scan en réalité augmentée ont fait leurs preuves. Mais il y a encore des inconnus.

« Nous pensons que les technologies sont prêtes », affirme Mitsuyuki Tominaga. « Nous sommes encore en train de collecter des données pour réduire le temps entre la mesure des pieds et la livraison de la paire de semelles ».

Il s’agit d’améliorer l’efficacité des opérations, résume-t-il.

Reste à estimer le coût d’un tel dispositif à l’échelle, et donc le prix des éléments personnalisé.

« J’aimerais faire d’autres tests pour m’assurer que nous avons la bonne technologie pour une utilisation commerciale », renseigne le dirigeant.

Il s’agit également de réduire l’espace occupé par cette « micro-usine ». « Nous pensons que nous pouvons encore réduire d’un tiers l’espace occupé par la chaîne de production ».

Bilan carbone : production localisée et impression 3D feraient bon ménage

Plus tard, ASICS envisage de localiser la fabrication de paires entières. L’équipementier n’en est pas à son premier coup d’essai. Il propose déjà deux paires de sandales de récupération imprimées en 3D, mais sans personnalisation. L’Actibreeze 3D première du nom est entièrement imprimée en 3D et s’est vendu à plus de 30 000 exemplaires depuis 2022. Il fallait entre 7 à 9 heures pour produire une paire vendue au prix public de 100 dollars/euros. L’Actibreeze 3D Sandal 2, vendu 90 euros, possède une semelle amovible.

En attendant, le test parisien se poursuivra jusqu’à l’année prochaine. L’usine modulaire sera rapatriée au Japon au cours de l’année 2025 afin d’étendre les tests.

Outre cette démarche dite scientifique, ASICS entend réduire son empreinte carbone. « La fabrication d’une chaussure de sport émet environ trois kilogrammes équivalent CO2 », relate Pascal Daloz. « Avec l’impression 3D, nous passons à 900 grammes ».

À titre d’exemple, en mai, ASICS a commercialisé la Nimbus Mirai, une paire de runnings qui serait à 87 % recyclable et dont le cycle de vie n’emmétrait que 6,1 kg équivalent carbone. Elle serait 57 % moins émettrice que les paires de sa catégorie. Prix public : 200 euros.

Transport réduit, moins de déchets lors de la fabrication, produit personnalisé, démarche de conception scientifique… autant d’arguments qui séduisent les autres clients de Dassault Systèmes issus de la mode et du sport, selon Benoît Dauchin, vice-président de Dassault Systèmes en charge de l’industrie des biens de grande consommation et de la distribution.