Ruslan Mitin - stock.adobe.com

Datacenter : le refroidissement à l’huile est enfin au point

En plongeant les serveurs dans un bain d’huile à la composition secrète, Immersion 4 promet de réduire la facture du datacenter d’un tiers et d’ouvrir la voie aux configurations denses dotées des plus puissants processeurs.

D’ici à trois ans - et même un an selon les plus optimistes - les équipements informatiques ne seront plus entassés dans des étagères réfrigérées, mais plongés dans l’huile.

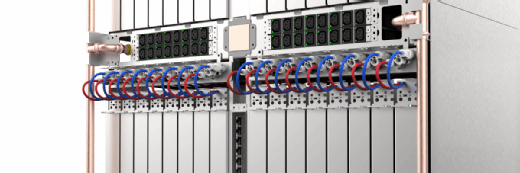

C’est en tout cas le pari que fait Serge Conesa, dont l’entreprise Immersion 4 lance ces jours-ci ses premiers modèles de « tank », des bacs remplis d’une huile spéciale et dans laquelle trempent verticalement des machines avec leurs câbles et leurs SSD sur une largeur de 10, 20 ou 51U.

L’intérêt ? Ces solutions, dans lesquelles il n’y a ni climatisation ni ventilateurs, éliminent quasiment la consommation électrique dédiée au refroidissement des appareils. Dit autrement, elles font économiser entre un tiers et 50% de l’énergie que consomme une salle informatique.

Parmi les fervents défenseurs de cette technologie, HPE estime que l’huile d’Immersion 4 résoudrait les trois contraintes dans l’installation d’un datacenter : trouver des mètres-carrés peu chers, avec de l’énergie qui revient peu chère, dans des endroits où l’on peut revaloriser la chaleur.

Éliminer les coûts du froid et exploiter l’énergie digitale

« L’huile dissipe la chaleur 1500 fois mieux que l’air. Nous la couplons avec une pompe qui crée des turbulences dans l’huile pour la faire circuler jusqu’à un échangeur thermique. Ce système permet de maintenir des serveurs à 37° en ne consommant que quelques dizaines de watts, soit 2% de ce que coûte en électricité le refroidissement traditionnel d’un rack à base de climatisation et de ventilateurs », explique Serge Conesa.

Il avance que les économies rendues possibles par l’huile vont même bien au-delà de la facture énergétique du datacenter. « Se débarrasser de la climatisation signifie aussi récupérer les mètres-carrés occupés d’ordinaire par sa tuyauterie, jusqu’à un étage entier pour les grands datacenters. Il y a donc l’idée de ramener les salles informatiques dans les tours de bureau, d’autant que notre système de pompe est conçu pour se connecter facilement sur des échangeurs thermiques (comme les pompes à chaleur domestiques, ndr) qui récupèrent la chaleur de l’huile pour la transformer en chauffage, en air frais, ou même en électricité. Cela s’appelle exploiter l’énergie digitale ».

L’un dans l’autre, les responsables de datacenters pourraient présenter un PUE inférieur à 1, puisqu’en réutilisant la chaleur de l’huile au bénéfice du bâtiment, il devient possible de soustraire l’énergie du bilan énergétique. Selon Serge Conesa, le retour sur investissement de l’installation de tanks dans des bureaux serait d’un an, contre cinq à dix ans pour la construction d’une salle informatique traditionnelle.

Une efficacité à l’épreuve des conditions extrêmes

Ne plus payer d’électricité pour faire du froid est l’argument qui a incité CGG, numéro 1 du calcul sismique pour les compagnies pétrolières, à être précurseur dans l’expérimentation des bains d’huile.

« Pour nous, qui devons gagner de l’argent avec le HPC, c’est-à-dire malgré des serveurs qui chauffent beaucoup (au point de consommer jusqu’à 25% de leur électricité rien que dans les ventilateurs, ndr), il est primordial d’optimiser le ratio coût-performance. Nous avons donc adopté l’huile il y a cinq ans pour que l’électricité consommée n’aille quasiment plus que dans le calcul. Le refroidissement par huile fonctionne si bien que nous avons même pu mener des tests d’overclocking au-delà des fréquences habituellement atteignables dans l’air », témoigne Jean-Yves Blanc, Chief IT Architect chez CGG.

Précisons que, selon les études, un processeur qui chauffe parce qu’il calcule plus vite consomme de manière exponentielle de l’électricité. « On dit que les processeurs fuient. En temps normal, ils consomment 10% d’électricité en trop. Quand ils grimpent en température, le gaspillage s’élève à 30%. En utilisant l’huile, il devient possible de les maintenir à la température optimale et donc de les faire calculer plus vite sans démultiplier la consommation d’énergie », détaille Patrick Demichel, Architecte en systèmes stratégiques chez HPE pour le monde - et qui conseille déjà à ses clients les tanks d’Immersion 4.

Jean-Yves Blanc ajoute que l’huile, en immergeant toute l’électronique, lui donne même la possibilité d’overclocker plusieurs composants et pas uniquement les processeurs. « C’est un avantage par rapport au refroidissement à eau qui suppose de la plomberie pour ne refroidir que certains éléments, qui coûte plus cher et qui se montre beaucoup moins efficace », dit-il, sans toutefois donner des ordres de grandeur, pour respecter son secret industriel.

L’huile est si efficace dans son absorbation de chaleur qu’elle éliminerait même les pertes d’exploitation en cascade lors des incidents. « En cas de panne du système de refroidissement, les cas de figure diffèrent totalement entre un rack et un tank. L’huile stagnante d’Immersion 4 est si stable qu’elle continue d’absorber la chaleur des processeurs et les maintient en dessous de la température fatidique de 60° pendant plusieurs heures. Cela est amplement suffisant pour qu’un néophyte change la pompe en quelques minutes sans interrompre la production », indique Patrick Demichel.

En revanche, explique-t-il, si des racks sont privés d’air froid, le processeur grimpe en quelques minutes à plus de 100°. Il est alors urgent de tout arrêter proprement pour ne pas perdre des données, si tant est que cela soit possible. Et il faudra plusieurs heures, si ce n’est des jours, avant qu’un spécialiste en climatisation n’intervienne pour la réparer, entraînant ainsi autant de perte d’exploitation.

Pour le Big Data, pour l’IoT, pour éviter le cloud

Pour Patrick Demichel, le refroidissement à l’huile n’est pas cantonné au HPC. Le Big Data et l’IoT seraient les principales locomotives de son prochain succès.

Selon lui, la puissance de calcul du Big Data est actuellement limitée par le nombre de processeurs que l’on peut mettre dans un rack ou, dit autrement, par le nombre de mètres-carrés qu’une entreprise veut bien accorder à des racks et à leur refroidissement pour répartir les processeurs qui chauffent.

« Dans un rack 42 U traditionnel, la puissance étant limitée par la température, les fabricants restreignent aujourd’hui la fourniture d’énergie à 30 kWh au maximum (contre 10 kWh pour un rack de serveurs web), soit un nombre de processeurs bien en deçà de l’espace disponible. Or, si nous n’avons pas aujourd’hui de moyens simples de proposer des configurations denses avec les processeurs les plus puissants (entre 150 et 200 watts l’unité, ndr), combien de mètres-carrés refroidis faudra-t-il encore ajouter dans cinq ans, quand Intel et ses concurrents proposeront des processeurs qui atteindront 300 ou 400 watts ? », interroge-t-il.

Une contrainte qui disparaît avec les tanks d’huile, le modèle 51U d’Immersion 4 pouvant refroidir jusqu’à 230 kWh, soit 7 à 8 fois plus de puissance.

Par ailleurs, tous les analystes prédisent que l’IoT produira bientôt trop de données pour qu’il soit encore réaliste de les transporter vers les grands datacenters. « Il faudra donc amener le calcul au plus près de l’endroit où ces données sont produites. Or, lorsqu’ils sont refroidis à l’huile, les équipements peuvent être installés partout. On peut même imaginer les embarquer dans des véhicules ou dans le sac à dos d’un soldat », ajoute Patrick Demichel.

À ce titre, Serge Conesa indique au MagIT qu’Immersion 4 planche actuellement sur un tank embarqué dans l’un des voiliers du prochain Vendée-Globe.

D’autres cas d’usage sont possibles. « Nous sommes contactés par des centres de recherche qui veulent du refroidissement à huile pour rapatrier des traitements qu’ils ne veulent plus laisser à AWS ou Azure. Par des entreprises de pays chauds, notamment du Moyen-Orient, où la production de froid coûte cher. Et même par des Russes qui veulent miner de la crypto-monnaie, puisque la capacité d’assurer le calcul des transactions devient un vrai business », témoigne Cédric Dezempte, chargé d’affaires chez Modulo C.

Ce fabricant français de salles informatiques d’appoint est le premier à distribuer les solutions d’Immersion 4. Pour lui, les perspectives de ventes sont énormes : « A l’heure actuelle, la moitié des demandes vient de l’étranger. C’est inédit », se réjouit Cédric Dezempte.

Une nouvelle huile qui résout les défauts rencontrés depuis 10 ans

Le refroidissement à l’huile est à l’étude depuis dix ans. Mais, selon Patrick Demichel, Immersion 4 est le premier à proposer une solution opérationnelle.

« Jusqu’ici, les composés proposés avaient des défauts. Il y a eu ceux qui cassaient le plastique des câbles, ceux qui dissolvaient la cire sur les condensateurs, ceux qui s’évaporent. La dernière barrière, celle que seul Immersion 4 est parvenue à franchir, était d’avoir le même indice de réflexion que les fibres optiques. Car, sans cela, l’huile qui s’immisce dans ces connecteurs perturbait le signal. »

L’huile - dont Immersion 4 garde la recette secrète - offre une résistance diélectrique de 56 kVA. En d’autres termes, elle isole à ce point du courant qu’il est impossible pour un technicien de s’électrocuter s’il plonge la main dans un bain contenant un câble électrique dénudé de 220V.

Par ailleurs, elle ne s’enflamme qu’à partir de 400°, seuil qu’elle ne devrait jamais atteindre puisque les processeurs s’arrêtent de fonctionner avant d’avoir atteint le quart de cette température.

Tous les composants d’un serveur fonctionnent dans l’huile, sauf les disques durs traditionnels qui ne sont pas étanches. Trois parades existent, l’utilisation de SSD, celles de disques durs à hélium (hermétiques, plus capacitifs, mais hors de prix), ou encore la simple installation des disques dans une baie externe. « Cette dernière option est un moindre mal, puisque les disques durs ne chauffent pas et n’ont donc pas besoin de climatisation », précise Patrick Demichel.

L’immersion dans l’huile offre même des bénéfices inattendus : elle protège les serveurs de la poussière, de l’humidité et de la corrosion. A voir cependant si les équipements dureront effectivement plus longtemps.

Problème : les serveurs ne sont pas conçus pour

Le tableau idyllique du refroidissement à l’huile a néanmoins une faille. A date, aucun serveur n’est conçu pour fonctionner dans l’huile.

« Le problème typique est celui des ventilateurs. Nous fabriquons des machines qui s’arrêtent lorsqu’elles détectent qu’ils ne tournent pas correctement. Or, l’utilisation d’un ventilateur étant contreproductive dans l’huile, cela signifie qu’il faut les enlever, changer les firmwares et faire passer de nouveaux tests de certification. Cela restera un travail énorme et coûteux, tant que le refroidissement à l’huile ne se sera pas démocratisé », reconnaît Patrick Demichel.

« Idéalement, dans l’huile, les serveurs ne devraient même pas avoir de boîtiers », souligne pour sa part Cédric Dezempte.

Serge Conesa presse les fabricants de certifier ses solutions et de mettre au point de nouvelles normes. Intel, Mellanox et d’autres seraient déjà sur les rangs.

« En 2017, les datacenters ont représenté 5% de la consommation mondiale d’électricité. Si nous continuons avec les systèmes de refroidissement actuels, ce sera 20% en 2020 et 40% en 2030. Cela signifie qu’à cette date, le Japon, par exemple, devrait mobiliser l’ensemble de ces centrales nucléaires pour n’alimenter que ses datacenters… mais il ne pourra pas le faire car il ne resterait plus rien pour ses 100 millions d’habitants », défend le fondateur d’Immersion 4.

Si aujourd’hui Immersion 4 ne propose que des tanks allongés horizontalement sur le sol, le fabricant devrait d’ici à quelques semaines lancer des formats en armoire verticale, similaires aux baies Rack, mais dotés de tiroirs pour faciliter les opérations de maintenance. Dans tous les cas, les tanks sont monitorés par un système qui régule automatiquement la circulation de l’huile selon la température des serveurs.